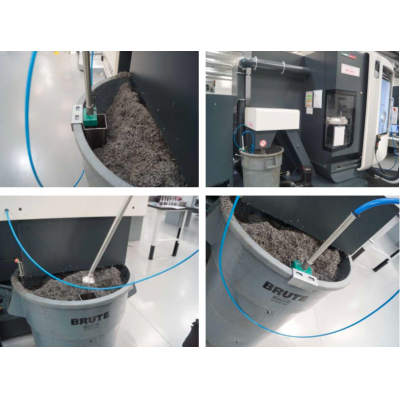

El protector de refrigerante Wogaard en uso en Progressive Technology.

Al proporcionar servicios avanzados de mecanizado CNC para la mayoría de los sectores líderes de la industria de alta tecnología, Progressive Technology, con sede en Newbury, ha cambiado significativamente en cuanto a la capacidad de la empresa. Sin embargo, geográficamente casi no se ha movido, ya que el negocio familiar se estableció inicialmente en Overton, a las afueras de Basingstoke, a menos de 30 minutos. Cuando el propietario de la empresa se hizo cargo de la pequeña empresa de herramientas y herramientas de su padre en 1995, invirtió en la tecnología de mecanizado CNC y EDM para satisfacer las necesidades de los clientes en ese momento.

Luego, hace aproximadamente 7 años, la empresa invirtió en tecnología de mecanizado CNC de 5 ejes cuando un proveedor de componentes de Fórmula Uno con sede en Newbury decidió colgar sus herramientas. "Adquirimos el edificio y algunos de los activos de la máquina-herramienta", recuerda el ingeniero de mejoras, Ashley Mizen. “Aunque no nos hicimos cargo del negocio. Los clientes del automovilismo nos buscaron para llenar el vacío que se había dejado. Teníamos el equipo y la capacidad, por lo que aplicamos nuestros conocimientos de ingeniería a los diversos proyectos y crecieron a partir de ahí.

“En aquel entonces teníamos el sitio de 5 ejes en Newbury, y las máquinas de fresado vertical y torneado en Overton. Continuamos de fuerza en fuerza y movimos todo el fresado al sitio original de Newbury. Con la compra de más maquinaria, llegamos a un punto en el que estábamos en condiciones de explotar, por lo que comenzamos a buscar otros sitios en Newbury y luego compramos nuestras instalaciones actuales hace unos tres años ".

Tras un extenso programa de remodelación, la unidad de 5,000 m2 estaba lista para ser ocupada, pero la oportunidad de reubicarse entre los períodos ocupados de la temporada del automovilismo fue de solo dos semanas. “Movimos las máquinas herramientas que teníamos y reemplazamos algunas otras. Nuestro antiguo Mikron fue actualizado con un nuevo Mikron HPM600U. Dos nuevos DMG 40 eVos junto con dos nuevos DMG 60 eVos también se agregaron a la lista de plantas ", dice Ashley Mizen.

Esta filosofía de inversión ha continuado a medida que la compañía ha crecido, con tres centros de maquinado de patrones de 5 ejes de CMS agregados junto con dos nuevos centros de maquinado de Hedelius de 5 ejes y un DMG DMU 50. Continúa: “Somos un negocio de reacción rápida; Tenemos un libro de pedidos que tiende a fluctuar mucho. Trabajando con todos los equipos principales de F1, estamos invirtiendo constantemente en nuevas tecnologías. "Especificamos nuestras máquinas muy altamente, con muchas características adicionales incluidas para hacerlas lo más eficientes y versátiles posible".

Hoy en día, la fuerza laboral altamente capacitada de 60 personas funciona los 7 días de la semana, las 24 horas del día. Los materiales cortados incluyen una amplia gama de plásticos de ingeniería, aceros inoxidables, aceros para herramientas tratados térmicamente, aluminio de la serie 7, titanio y aleaciones resistentes al calor como Inconel, así como compuestos de matriz de metal con inclusión de silicona que utilizan herramientas de PCD. Todo el personal tiene la capacidad y la confianza para cumplir, como dice Ashley Mizen: "es una cuestión de asegurarse de que los trabajos correctos vayan al ingeniero adecuado".

Los tamaños de los lotes varían, los clientes de los deportes de motor pueden pedir 12 partes; Seis de cada mano, mientras que los componentes médicos de precisión normalmente tienen un descuento de 500. "Uno de los mayores problemas para nosotros es que utilizamos una gran cantidad de alta presión a través del refrigerante del husillo, por lo que las máquinas tienden a inundarse a menos que mantengamos los transportadores de viruta todo el tiempo. Sin embargo, eso pronto llena los contenedores de virutas con refrigerante ".

“Cuando las reglas de la chatarra cambiaron recientemente, decidimos utilizar un proveedor de servicio de una sola fuente, pero no querían que nuestra chatarra se mojara. Teníamos un sistema mediante el cual se cargaban los contenedores de virutas en un dispositivo y luego se volcaban para drenar. Este fue un proceso desordenado y muy ineficiente. Fue llevado a cabo en el interior por un par de personas y fue imposible drenar las virutas limpiamente. También tenía el potencial de causar un peligro debido al derrame de refrigerante en el piso del taller. Y también tuvimos una persona de mantenimiento a tiempo completo que rellenaba el refrigerante en los sumideros de la máquina-herramienta ”, explica Ashley Mizen.

El director de ventas, Jason Hutt, presentó el sistema de reciclaje de refrigerante de Wogaard a la empresa, quien recuerda: “Todos en Progressive Technology podían ver los beneficios de instalar el protector de refrigerante, pero la carga de trabajo dificultaba la instalación de las unidades en las máquinas. . Solo toman alrededor de 20 minutos más o menos para adaptarse, pero el cronograma era tan apretado que no se pudo encontrar un descanso tan pequeño ”.

Ashley Mizen agrega: “Detuvimos una máquina elegida para colocar el protector de refrigerante cuando identificamos un problema con refrigerante en el depósito de virutas en un trabajo en particular. No estábamos seguros de cuánto tiempo tardaría en adaptarse, por lo que nos resistimos a detener una máquina durante nuestro período ocupado. Descubrimos que ajustar la unidad de prueba inicial a la máquina en realidad no llevó tiempo, pero modificar nuestros contenedores de virutas para adaptarlos al ahorrador de refrigerante fue el proceso que llevó mucho tiempo. Probamos la primera unidad durante algunas semanas y de inmediato pudimos ver el beneficio, es fácil de usar y, con nuestra mezcla de refrigerante miscible en agua que funciona entre 6 y 9 por ciento, obviamente nos ha ahorrado una fortuna, con el beneficio de recargas de sumidero reducidas y limpieza mejorada ".

Además de un protector de refrigerante diseñado específicamente para tornos CNC de cabezal deslizante de estilo suizo, Wogaard también está desarrollando un módulo de depósito de virutas que hará que la instalación del sistema sea mucho más eficiente.

Jason Hutt concluye: "Sabemos que las empresas ocupadas como Progressive Technology siempre tendrán dificultades para hacer el tiempo necesario para adaptar nuestras unidades de ahorro de refrigerante, por lo que estamos diseñando equipos auxiliares para que sea lo más rápido y fácil posible". Además del módulo de depósito de virutas, también ofreceremos kits de accesorios a medida, por lo que, si es necesario, todos los accesorios de tubería necesarios para una máquina herramienta específica se suministrarán con el protector de refrigerante. "