Il risparmiatore di refrigerante Wogaard ha fatto risparmiare tempo e denaro a Cook Compression.

La Dover Corporation è una delle più grandi società di ingegneria globali; comprende oltre 500 aziende che vendono un totale di circa $ 8 miliardi all'anno. Quale parte strategica della multinazionale Dover Corporation, Cook Compression Group offre soluzioni per il mercato globale dei compressori alternativi. Dalle sue strutture nel porto di Ellesmere, Cook Compression supporta i clienti nel settore energetico ed è il centro di eccellenza del gruppo per le valvole a piastre.

Utilizzate nei compressori alternativi industriali a doppio effetto, le valvole a piastre fungono da valvole di non ritorno a molla. Il pistone a doppio effetto crea aspirazione e scarico e la variazione differenziale di pressione chiuderà la valvola di aspirazione e aprirà lo scarico per consentire al gas di muoversi. Questi sofisticati compressori sono utilizzati da aziende che richiedono un efficiente trasferimento di gas, come le principali raffinerie di petrolio e gas.

I compressori di questo tipo devono offrire longevità sul campo, quindi il materiale della valvola a piastre deve essere correttamente specificato e fabbricato con precisione. Detto questo, Cook Compression fornisce anche servizi di rinnovo e aggiornamento per i propri clienti.

Il direttore dello stabilimento, David Wain, afferma: “Il materiale principale per le valvole è 416 inossidabile, ma lavoriamo anche 420 inossidabile, 17 / 4PH, inossidabile serie 300 e ghisa. Gli interni delle valvole sono realizzati in acciaio inossidabile 420 e tecnopolimeri, come PTFE, PEEK e nylon. A seconda di ciò che il cliente sta comprimendo, verranno specificati materiali diversi in modo che i gas non attaccino e corrodano il materiale della piastra della valvola. Ci siamo impegnati molto nella ricerca e sviluppo di nuovi materiali per migliorare le prestazioni di compressione di diversi tipi di gas. Alcuni compressori funzionano a secco mentre altri sono lubrificati, ciò influisce sulla scelta del materiale della valvola per diverse applicazioni. "

Per fabbricare i suoi prodotti, l'azienda gestisce un numero significativo di macchine utensili a controllo numerico in loco, con macchine chiave in funzione 24 ore su 24. "Cook è cresciuto di circa il 15% su base annua negli ultimi 10 anni, quindi abbiamo investito in nuove tecnologie di produzione, rendendo l'intera struttura più efficiente", spiega David Wain.

Continua: “Comprese le due nuove macchine utensili Doosan installate di recente, abbiamo 17 macchine CNC sul posto, che variano da torni CNC a 2 assi a torni multiasse e centri di lavorazione. Disponiamo anche di una sega a nastro CNC Kasto Twin A2 in grado di tagliare materiale fino a un diametro di 300 mm.

“La sega è un kit molto affidabile. Tuttavia, consumava una quantità significativa di refrigerante a causa dei piccoli trucioli che lo trascinavano sul trasportatore trucioli. Avevamo visto lo strumento di aspirazione del refrigerante Wogaard quando il direttore aziendale, Jason Hutt, ci ha spiegato i vantaggi di questo. Ci ha permesso di averne uno in prova, anche se non vi era alcun caso precedente di utilizzo dell'unità su una sega CNC. L'unico punto interrogativo era la dimensione della pompa, ma ci abbiamo provato e ha davvero pagato i dividendi. ”

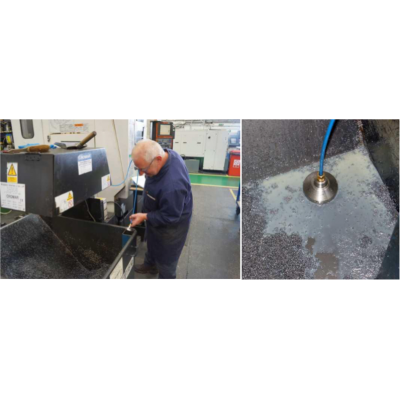

Prima di installare il risparmiatore di liquido refrigerante, l'operatore della sega, Matt Hollins, avrebbe dovuto utilizzare un rubinetto di scarico per rimuovere l'eventuale liquido refrigerante dal contenitore dei trucioli, utilizzando un tamburo da 5 litri per catturarlo e rimettere il liquido refrigerante nel serbatoio, si spera senza versare troppo molto sul pavimento. Dato che il foro di scarico era a circa 6 mm dalla parte inferiore del contenitore, nel contenitore rimane sempre un residuo, quindi non è stato un metodo ideale.

Collegato alla pompa del refrigerante da una linea flessibile, il risparmiatore del refrigerante viene semplicemente inserito nel cestino dei trucioli della sega. Quando la macchina è in funzione, la pompa del liquido di raffreddamento viene utilizzata per generare un vuoto dall'unità Wogaard, che preleva semplicemente il liquido di raffreddamento dal contenitore e torna nel serbatoio della macchina. "Con il dispositivo di raffreddamento del refrigerante installato, i contenitori ora sono praticamente vuoti quando li controlliamo", afferma Matt Hollins. "Stavamo riempiendo il serbatoio con 25 litri una volta al giorno, questo è stato ridotto a una volta alla settimana, o un massimo di due volte a settimana se è in esecuzione su più di due turni."

Il successo del kit di riciclaggio del refrigerante sulla banda fu tale che l'azienda decise di montare un'unità Wogaard su ciascuna delle sue macchine utensili. Uno dei primi a essere montato fu un centro di lavoro verticale CNC Mazak Nexus, come ricorda l'operatore della macchina, Joe Diggery: “Stavamo riempiendo il serbatoio di quella macchina una volta al giorno con circa 50 litri, e ora sono solo due o tre volte a settimana. "

Il truciolo secco ha un altro vantaggio per l'azienda, come spiega Phil Avis, direttore di HSHEQ (salute e sicurezza, igiene, ambiente e qualità): “I contenitori dei trucioli si svuotano due volte al giorno se le macchine si stanno esaurendo. Il truciolo viene raccolto da una società di riciclaggio e qualsiasi liquido refrigerante rimasto nei contenitori deve essere versato nei GIR per un corretto smaltimento. Ciò ovviamente ha comportato un costo aggiuntivo ".

Sebbene la società stia ancora monitorando i risparmi ottenuti con il risparmiatore di refrigerante , un calcolo approssimativo mostra un risparmio di circa un barile di refrigerante al mese, con un ritorno dell'investimento inferiore a 6 mesi.

Conclude Phil Avis: “L'installazione è semplice, soprattutto dopo averne fatto uno. Da quando li abbiamo montati, non solo gli operatori sono soddisfatti dei risultati, ma avranno anche un impatto notevole sul nostro ambiente, soprattutto mentre perseguiamo ISO 14001 accreditamento. Vogliamo mettere tutto a posto prima di chiamare i revisori, e con questo progetto che consente al liquido di raffreddamento trascinato di essere pompato efficacemente di nuovo nelle macchine, è una vittoria: situazione di vittoria. ”